Sektörler

‘İleri imalat' ve Endüstri 5.0 çağında insan-makine sentezi

Geleceğin fabrikaları insansız beton bloklar değil; veriyi işleyen edge sistemlerinin, simülasyon yapan dijital ikizlerin ve kararı veren yapay zeka ile insanın benzersiz yaratıcılığının birleştiği hibrit, yeşil ve akıllı merkezler olacak. Bu geleceği inşa etmek, 1 Nisan 2026'daki 5G eşiği gibi kritik virajları doğru okumak ve bugünden cesur, vizyoner adımlar atmakla mümkün.

Dijital ve Sürdürülebilir Gelecek Derneği (DİSÜDER) Yönetim Kurulu Başkanı Dr. Adem Kayar, Platin Dergisi Şubat 2026 sayısında konuk yazar oldu. Kayar, yazısında geleceğin fabrikalarının nasıl bir yapıya sahip olacağını anlattı. İşte o yazı:

Sanayi devrimleri artık yüzyıllar değil, on yıllar içinde gerçekleşiyor. Verimlilik odaklı Endüstri 4.0'dan, insan odaklı Endüstri 5.0'a geçerken; 1 Nisan 2026'da devreye girecek 5G ağları, dijital ikizler, katmanlı üretim ve siber güvenlik kalkanları fabrikaların DNA'sını yeniden yazıyor. Peki, 'akıllı' olmaktan 'bilge' ve 'yeşil' olmaya giden bu yolda Türk sanayicisi nerede duruyor?

DİJİTAL DÖNÜŞÜMÜN ÖTESİNE GEÇMEK VE BİLİŞSEL FABRİKALAR

Son 10 yılda sanayi koridorlarında, yönetim kurulu toplantılarında ve strateji masalarında en çok yankılanan kavram şüphesiz 'dijital dönüşüm' oldu. Ancak bugün, 2026 yılının başında geldiğimiz noktada salt dijitalleşmenin, kağıtsız ofislerin veya basit otomasyonların çok ötesine geçen; derin, yapısal ve teknolojik bir 'rönesans' ile karşı karşıyayız: İleri imalat (advanced manufacturing). Bu kavram, geleneksel üretim metotlarının bilişsel yeteneklerle birleşmesini ifade ediyor. Geleneksel üretim yöntemlerinin fiziksel sınırlarına dayandığımız bir dünyada yaşıyoruz. Tedarik zinciri kırılmaları, küresel enerji krizleri, ham maddeye erişim zorlukları ve kronikleşen nitelikli iş gücü açığı, sanayiciyi tamamen yeni bir oyun sahasına itiyor. Artık mesele sadece bir robotu üretim hattına koymak, veriyi bir Excel tablosunda tutmak veya bir ERP yazılımı satın almak değil. Mesele; sanal ile gerçeğin iç içe geçtiği, makinelerin kendi kendine karar verebildiği, güvenliğin en üst düzeyde tutulduğu ve en önemlisi teknolojinin insanla uyum içinde çalıştığı 'bilişsel fabrikalar' inşa etmek. Bu dönüşüm, üretim tesislerini sadece mal üreten yerler olmaktan çıkarıp, veri üreten ve bu veriyi katma değere dönüştüren teknoloji merkezleri haline getiriyor.

VERİMLİLİKTEN SÜRDÜRÜLEBİLİRLİĞE (ENDÜSTRİ 4.0 -> 5.0)

Endüstri 4.0, 2011 yılında ilk kez telaffuz edildiğinde tek bir ana vaadi vardı: Verimlilik. Siber-fiziksel sistemler sayesinde makinelerin birbirleriyle konuşması (M2M), hatasız üretim ve hız hedefleniyordu. Ancak aradan geçen sürede yaşanan pandemi süreci ve jeopolitik çalkantılar, bize sadece verimli olmanın yetmediğini, aynı zamanda 'dirençli' (resilient) olmamız gerektiğini öğretti. Tam bu noktada Endüstri 5.0 kavramı, 4.0'ın eksik bıraktığı insani ve çevresel boyutu tamamlamak üzere devreye girdi. Endüstri 5.0, teknolojiyi sadece bir otomasyon aracı olarak değil, toplumun ve çalışanın refahını artıran bir kaldıraç olarak görüyor. 4.0 teknolojiyi merkeze alırken, 5.0 insanı, sürdürülebilirliği ve dayanıklılığı merkeze alıyor. Bu yeni çağda teknoloji, insanı üretim sürecinden tamamen çıkarmayı değil, insanın yeteneklerini 'süper güçlerle' donatmayı hedefliyor. Bugün ileri imalat dediğimizde, sadece ışıkların kapalı olduğu karanlık fabrikaları (lights-out manufacturing) kastetmiyoruz. Aksine, yaratıcılığın ve karmaşık problem çözme yeteneğinin insanda kaldığı; ancak fiziksel yükün ve veri işleme karmaşasının otonom sistemlere devredildiği hibrit bir yapıdan bahsediyoruz. Türk sanayisi için ucuz iş gücü rekabetinden, 'teknoloji ile güçlendirilmiş nitelikli iş gücü' rekabetine geçişin anahtarı burada yatıyor. İşletmelerin bu geçişi sadece teknik bir yükseltme olarak değil, bir kültür dönüşümü olarak kurgulaması gerekiyor.

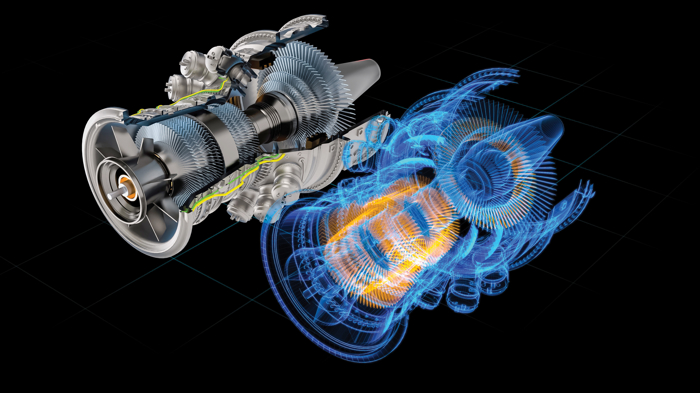

DİJİTAL İKİZ İLE SIFIR HATA VİZYONU

Üretimde deneme-yanılma yönteminin maliyeti hiç olmadığı kadar yüksek. Fiziksel bir prototip üretmek hem zaman hem de ham madde israfıdır. İşte bu noktada dijital ikiz teknolojisi devreye girerek oyunun kurallarını değiştiriyor. Dijital ikiz, fiziksel bir varlığın sanal ortamdaki canlı kopyasıdır. Bu, basit bir 3D çizim değil, sensörlerden gelen anlık verilerle beslenen, geçmiş verilerle eğitilmiş ve geleceği tahmin edebilen yaşayan bir simülasyondur. Bu teknoloji sayesinde, 'sanal devreye alma' (virtual commissioning) kavramı üretim sahalarına giriyor. Yeni bir üretim hattı kurmadan önce, sanal ikizi üzerinde binlerce senaryoyu çalıştırıp olası darboğazları tespit edebiliyorsunuz. Yani hataları 'bitler ve baytlar' dünyasında yapıp çözüyor, fiziksel dünyada ise kusursuz bir operasyon başlatıyorsunuz. Ürün geliştirme süreçlerini yüzde 30-50 oranında kısaltan bu teknoloji, firmalara muazzam bir çeviklik kazandırıyor. Üstelik bu ikizler sadece üretim anında değil, ürünün tüm yaşam döngüsü boyunca (product lifecycle management) veri akışını sürdürerek servis ve bakım süreçlerini de optimize ediyor. Dijital ikizi olmayan bir üretim tesisi, artık kör uçuşu yapan bir uçağa benzetiliyor.

TÜRKİYE'NİN 5G DEVRİMİ

Akıllı fabrikaların en büyük ihtiyacı; kesintisiz, güvenilir ve düşük gecikmeli veri akışı... Kablolarla örülü bir fabrika yapısı, esnek üretim (flexible manufacturing) vizyonunu desteklemez. Üretim hatlarının yeniden konfigüre edilmesi gerektiğinde kilometrelerce kablonun yeniden döşenmesi; hem yüksek maliyet hem de ciddi zaman kaybı anlamına geliyor. Bu noktada kablosuz, deterministik ve endüstriyel seviyede güvenilir haberleşme altyapıları son derece kritik. Kamuoyunda sıklıkla 2026 sonrası bir teknoloji olarak değerlendirilen 5G için bu tarih, esasen ticari 5G servislerini kapsıyor. Endüstriyel kullanıma yönelik 'Özel 5G Ağları' (Private 5G) ise 15 Ekim itibarıyla yapılan 3.4-3.8 GHz frekans düzenlemeleri sayesinde bugün itibarıyla uygulanabilir durumda... Mevcut regülasyon kapsamında sunulan private 5G çözümleri, yaklaşık 1 Gbps seviyeleri, ultra düşük gecikme süresi (latency) ve yüksek bağlantı güvenilirliği ile akıllı fabrikalar için yeterli ve sürdürülebilir bir altyapı sunuyor. 5G'nin asıl fark yarattığı alan; hız, yüksek kapasite, uzaktan vinç kontrolü, maden makinalarının kontrolü, dolayısıyla çalışan operatörlere daha sağlıklı iş ortamı sağlaması, üretim verimliliği, düşük gecikme ve yüksek cihaz yoğunluğu desteği... Ağ güç tüketiminin minimize edilmesi ve bağlı cihazların pil ömrünün ciddi oranda uzaması, binlerce kablosuz sensörün düşük bakım maliyetiyle yönetilmesini mümkün kılıyor. Bu altyapı sayesinde sanayi kuruluşları; gerçek zamanlı artırılmış gerçeklik (AR) uygulamaları, otonom mobil araçlar, dijital ikizler ve IIoT tabanlı üretim izleme sistemlerini daha stabil, güvenli ve yeniden yapılandırılabilir bir dijital omurga üzerinde hayata geçirebiliyor. Bu dönüşüm yalnızca bir hız artışı değil; üretim hatlarını kablo bağımlılığından kurtaran stratejik bir paradigma değişimidir."

VERİNİN MERKEZİ VE UÇLARI: BULUT VE EDGE COMPUTING DENGESİ

Veri, modern üretimin yeni yakıtıdır; ancak bu yakıtın nerede işlendiği performansı belirler. Bulut (cloud) teknolojileri; devasa verileri depolamak, geçmişe dönük derin analizler (big data analytics) yapmak ve fabrikalar arası kıyaslamalar yapmak için hâlâ vazgeçilmez bir 'hafızadır'. Bulut, stratejik kararların verildiği bir yönetim merkezi gibidir. Ancak saniyede binlerce veri üreten yüksek hızlı bir üretim hattında, verinin buluta gidip gelmesi sırasındaki milisaniyelik gecikmeler operasyonel duruşlara neden olabilir. İşte burada endüstriyel uç bilişim (industrial edge) kavramı devreye giriyor. Edge teknolojisi, veriyi makinenin hemen yanı başında, kaynağında işler. Bir preste oluşacak mikro-çatlağı veya bir robot kolundaki vibrasyon artışını buluta sormadan, o anda fark edip müdahale eden sistemler, fabrikanın 'refleksleri'dir. Geleceğin mimarisi, ikisinin de güçlü yanlarını kullanan hibrit mimariler olacak: Refleksler uçta (edge), derin öğrenme ve hafıza bulutta (cloud). Bu dengeyi kurabilen işletmeler, hem anlık hızı hem de uzun vadeli stratejik içgörüyü aynı anda elde edebilecekler.

YEDEK PARÇADAN 'DİJİTAL STOK' DEVRİMİNE

İleri imalatın en yıkıcı fiziksel yeniliklerinden biri de katmanlı üretim (3D yazıcılar) teknolojisidir. Bu teknoloji artık sadece plastik prototipler üretmek için değil, titanyumdan çeliğe kadar nihai havacılık ve otomotiv parçaları üretmek için de kullanılıyor. Asıl devrim ise 'dijital stok' kavramıyla geliyor. Sermayeyi bağlayan, depo alanlarını işgal eden ve yıllarca bekleyen yedek parça stokları tarihe karışıyor. Dijital stok vizyonunda, parçanın dijital tasarım dosyası saklanır. İhtiyaç anında parça, dünyanın neresinde olursa olsun en yakın 3D yazıcı merkezinde saatler içinde üretilir. Bu durum lojistik maliyetlerini, karbon salınımını ve stok yükünü minimize ederken, 'talep üzerine' (on-demand) üretim modelini gerçeğe dönüştürüyor. Sanayicilerimiz için bu, atıl kapasitenin azaltılması ve sermayenin daha verimli kullanılması anlamına geliyor. Katmanlı üretim, geleneksel kalıp maliyetlerini ortadan kaldırarak kişiselleştirilmiş üretimin de önünü açıyor.

GÖRÜNMEYEN KALKAN: ENDÜSTRİYEL SİBER GÜVENLİK VE STRATEJİK SAVUNMA

Makineleri internete bağladığımız ve 'her şeyin bağlı olduğu' bir ekosisteme geçtiğimiz an, siber tehditler kaçınılmaz hale gelir. Eskiden dış dünyaya kapalı olan Operasyonel Teknoloji (OT) ağları, artık Bilgi Teknolojileri (IT) ağları ile entegre olmuş durumda. Bir fidye yazılımının tüm bir fabrikayı durdurması veya bir siber saldırganın kritik üretim parametrelerini (ısı, basınç, hız) gizlice değiştirmesi artık bir film senaryosu değil, somut bir iş riski... İleri imalatta siber güvenlik, bir 'bilgisayar departmanı sorunu' olmaktan çıkıp doğrudan 'iş sürekliliği' ve 'ulusal güvenlik' meselesi haline geldi. Artık ağ içindeki hiçbir cihaza varsayılan olarak güvenilmediği, her veri paketinin sorgulandığı 'sıfır güven' (zero trust) mimarileri benimseniyor. Üretim hatlarının siber kalkanlarla korunması, fiziksel iş güvenliği kadar öncelikli bir yatırım kalemidir. Güvenli olmayan bir akıllı fabrika, dışarıdan müdahaleye açık bir sabotaj alanına dönüşme riski taşır.

DİJİTALLEŞME VE YEŞİL MUTABAKAT

Sanayiciler için dijitalleşme artık sadece bir kâr artırma aracı değil, aynı zamanda küresel pazarda var olma (sürdürülebilirlik) zorunluluğu... Avrupa Birliği'nin Yeşil Mutabakat ve Sınırda Karbon Düzenleme Mekanizması (SKDM), Türk ihracatçısını karbon ayak izini şeffaf bir şekilde raporlamaya ve düşürmeye zorluyor. Bu noktada 'ikiz dönüşüm' (twin transition) kavramı imdadımıza yetişiyor: Dijital dönüşüm, yeşil dönüşümün motorudur. IIoT sensörleri enerji tüketimini anlık olarak izleyip nerede israf olduğunu tespit ederken, yapay zeka algoritmaları fırınların veya motorların çalışma saatlerini en verimli seviyede tutarak yüzde 15-25 aralığında enerji tasarrufu sağlıyor. Dijitalleşme sayesinde hammaddenin her gramı takip edilerek fire oranları düşürülüyor. Dolayısıyla, karbon vergisi yükünden kurtulmak ve sürdürülebilir bir marka imajı çizmek isteyen her işletme için dijitalleşme, çevreci üretimin tek geçerli yolu.

KESTİRİMCİLİKTEN OTONOM KARAR VERME SÜREÇLERİNE

Yapay zeka (AI), üretimde uzun süredir 'kestirimci bakım' (predictive maintenance) ile makinelerin ne zaman bozulacağını tahmin ediyordu. Ancak şimdi AI, 'reçeteli bakım' (prescriptive maintenance) ve otonom karar aşamasına evriliyor. Üretken yapay zeka (generative AI) ise tasarım ofislerine girmiş durumda. Artık yapay zeka sadece bir alarm vermiyor; sorunu tespit edip çözümü uyguluyor. Örneğin; bir kalite kontrol kamerasından gelen veriyi işleyen AI, üründeki hatayı fark ettiği anda üretim hattındaki robotun parametrelerini anlık olarak güncelleyerek hatanın tekrarlanmasını otonom olarak engelliyor. Tasarım tarafında ise mühendisler, sadece hedeflenen ağırlığı ve dayanıklılığı sisteme giriyor; yapay zeka saniyeler içinde binlerce optimize edilmiş tasarım sunuyor. Bu, insan zihninin sınırlarını aşan bir inovasyon hızıdır.

ARTIRILMIŞ GERÇEKLİK VE ROBOTİK İŞ BİRLİĞİ

Endüstri 5.0'ın insan odaklı yaklaşımı, çalışanı sistemden dışlamak yerine onu en ileri araçlarla donatmayı hedefler. Artırılmış gerçeklik (AR) teknolojisi, eğitim ve bakım süreçlerini kökten değiştiriyor. Bir teknisyen, karmaşık bir makine arızasına müdahale ederken AR gözlükleri sayesinde makinenin içindeki akışı görebiliyor ve dijital talimatlarla hatasız işlem yapabiliyor. Robotik tarafta ise kafesler kalkıyor. İş birlikçi robotlar (cobot'lar), insanla fiziksel temas kurduğunda duracak kadar hassas sensörlerle donatılmış durumda. Bu robotlar, insanın yaratıcılığını ve esnekliğini, makinelerin hızı ve hassasiyetiyle birleştiriyor. Otonom mobil robotlar (AMR'ler) ise fabrika içinde birer satranç taşı gibi hareket ederek, lojistiği tamamen otonom ve dinamik bir yapıya kavuşturuyor. İnsan, artık kas gücüyle değil, bu sistemleri yöneten bir 'orkestra şefi' olarak üretim sahasında yer alıyor.

TÜRKİYE İÇİN FIRSAT PENCERESİ VE VİZYONER LİDERLİK

Dünya tedarik zincirlerini yakından tedarik (nearshoring) vizyonuyla yeniden kurgularken, Türkiye'nin Avrupa'nın en güçlü üretim üssü olma potansiyeli her zamankinden daha yüksektir. Ancak bu potansiyel, sadece coğrafi avantajla veya esnek iş gücü maliyetleriyle sürdürülemez. Küresel rekabetçiliğimiz, ancak ileri imalat yetkinliklerini ne kadar hızlı özümsediğimize bağlı. İşletmelerimizin bu teknolojileri (5G, yapay zeka, dijital ikiz, siber güvenlik) birbirinden bağımsız lüks yatırımlar olarak değil, birbirini besleyen entegre bir 'ekosistem' ve ayakta kalma stratejisi olarak görmesi şart. Dijital dönüşüm, bir varış noktası değil, her gün yeniden kurgulanan bir yolculuk. Geleceğin fabrikaları insansız beton bloklar değil; veriyi işleyen edge sistemlerinin, simülasyon yapan dijital ikizlerin ve kararı veren yapay zekanın, insanın benzersiz yaratıcılığıyla birleştiği hibrit, yeşil ve akıllı merkezler olacak. Bu geleceği inşa etmek, 1 Nisan 2026'daki 5G eşiği gibi kritik virajları doğru okumak ve bugünden cesur, vizyoner adımlar atmakla mümkün.

(DİSÜDER Yönetim Kurulu Başkanı Dr. Adem Kayar)

(DİSÜDER Yönetim Kurulu Başkanı Dr. Adem Kayar)

BORSA&FİNANS

BORSA&FİNANS

BORSA&FİNANS

BORSA&FİNANS